door Frans van Herwijnen

De commissie Vakmanschap van VNconstructeurs richt zich dit jaar speciaal op duurzaamheid in het constructeursvak. Natuurlijk waren zij aanwezig bij het avondcollege ‘Duurzaam construeren met milieuvriendelijke cementen’ georganiseerd door de Betonvereniging in samenwerking met Cement&BetonCentrum.

“Naast de ontwikkelingen in materiaal en productieprocessen kunnen we als constructie adviseurs meer aandacht besteden aan de betonsamenstelling, de dimensies, de wapening, hergebruikmogelijkheden en de recycling en zo met elkaar werken aan een duurzame toekomst, waarin we gebruik blijven maken van de vele voordelen van betonconstructies.”, aldus Frans van Herwijnen, commissie Vakmanschap VNconstructeurs.

Op 11 april 2013 organiseerde de Betonvereniging in samenwerking met het Cement&BetonCentrum een avondcollege over “Duurzaam Construeren met Milieuvriendelijke Cementen”. Als locatie was gekozen voor de nieuwe huisvesting van IMd Raadgevend Ingenieurs in Rotterdam: een prachtig voorbeeld van duurzaam hergebruik van een oude industrieloods, met schitterend uitzicht over de Maas.

De ‘warming-up’ werd verzorgd door Pim Peters, directeur van IMd. Hij benoemde vier aspecten van duurzaam construeren, en illustreerde die met voorbeelden uit zijn eigen werk:

- Materiaalkeuze: gebruik vooral duurzame materialen;

- Milieubelasting: beperk hoeveelheid materiaal en kies uit een aantal ontwerpvarianten op basis van een milieulastberekening;

- Herbestemmen: verleng de levensduur van de hoofddraagconstructie door herbestemming;

- ‘Donorskelet’: gebruik onderdelen van een ‘afgedankte’ constructie voor hergebruik elders.

Jeroen Frenay van de Heidelberg Cement Group zette nog eens de argumenten op een rij waarom we duurzaam moeten bouwen, welke initiatieven op dit moment in de bouw spelen, en hoe we samen kunnen werken aan een duurzame toekomst.

Eén van de milieudoelstellingen van de EU is dat de emissie van het broeikasgas CO² in 2020 met 20% gereduceerd wordt t.o.v. het referentiejaar 2005 (in 2050 zelfs met 80%). Ook de bouwsector moet daarbij haar bijdrage leveren. De gebouwde omgeving is verantwoordelijk voor zo’n 30% van de nationale CO² uitstoot. We moeten daarom steeds meer energiezuinige en –neutrale gebouwen ontwikkelen (80 resp. 90% van de CO² uitstoot vindt plaats in de gebruiksfase van woningen resp. utiliteitsgebouwen). Maar daarnaast door bouwmaterialen toe te passen met een geringe CO² uitstoot. En aangezien de draagconstructie voor ca. 60% het materiaalgebruik van een gebouw bepaalt, ligt daar een belangrijke rol voor de constructie adviseur.

Beton is een van de belangrijkste bouwmaterialen in de wereld. Het is (fysiek) duurzaam, heeft een grote vormvrijheid, bestaat uit ruim voorradige grondstoffen en is relatief goedkoop (€ 0,10 per kg). Een wereld zonder beton kunnen we ons nauwelijks voorstellen. Jaarlijks wordt in Nederland ca. 18 miljoen m3 beton verwerkt in de woningbouw, utiliteitsbouw en infrastructuur. Als bindmiddel wordt daarbij 6 miljoen ton cement toegepast, waarvan ongeveer de helft Portlandcement (CEM I) en de helft Hoogovencement (CEM III).

Ongeveer 5% van de ‘man made’ CO² emissie in de wereld is afkomstig van de cementindustrie (dat is meer dan de uitstoot van de burgerluchtvaart!). Op het gebied van duurzaamheid heeft de cementindustrie dan ook een imagoprobleem. In tegenstelling tot de staalindustrie, die overigens vrijwel evenveel uitstoot: 4 à 5%.

Cement bepaalt voor ca. 80% de CO² uitstoot van betonmortel. Moeten we uit milieuoogpunt dan maar geen beton meer toepassen? Daar zou ik zeker niet voor willen pleiten. Belangrijk is dat we ons oordeel blijven baseren op feiten en kennis van zaken, reden waarom een gastcollege over cement zo waardevol is in dit kader.

Maar daarnaast moeten we ook genuanceerd blijven in onze afwegingen.

Om een paar zaken te noemen:

- Het is beter om de milieu-impact van gelijk presterende bouwproducten te vergelijken in plaats van gelijke gewichtshoeveelheden van bouwmaterialen. Neem als voorbeeld een latei in een metselwerkwand met een bepaalde belasting en overspanning (L=3 meter). Hiervoor kunnen we zowel een betonbalk als een stalen balk nemen. Berekenen we de CO² uitstoot van de betonbalk (45 kg CO²) dan is deze hoger dan van de (onbeklede) stalen balk (33 kg CO²). Beschouwen we ook de brandwerendheid, dan scoort de betonbalk (45 kg CO²) weer beter dan de beklede stalen balk (79 kg CO²).

- De milieu-impact van een bouwproduct moet gerelateerd worden aan de totale levensduur; een hogere milieu-impact bij de productie kan gecompenseerd worden door een langere levensduur.

- Bij een betonconstructie kan de massa worden ingezet om warmte te accumuleren (Betonkernactivering); hiermee kan bespaard worden op het energieverbruik, waarmee een reductie van de totale CO² uitstoot over de gebruiksfase van een gebouw wordt bereikt.

De wereldwijde bouwopgave is te groot om een bouwmateriaal als beton om milieutechnische redenen niet meer toe te passen. Maar we moeten met elkaar wel werken aan een reductie van de CO² uitstoot van betonconstructies.

En dat begint bij de productie van cement. Er is de cementindustrie natuurlijk veel aan gelegen om het hiervoor genoemde percentage van 5% van de globale CO² emissie terug te brengen door het ontwikkelen van ‘milieuvriendelijke’ cementen.

Peter de Vries van de Heidelberg Cement Group gaf een uitgebreide toelichting op het productieproces van cement, en de ontwikkelingen die op dit moment plaatsvinden.

Uit milieuoogpunt is daarin cruciaal de productie van portlandklinker. De CO² uitstoot van portlandcement wordt voor 56% bepaald door decarbonatatie van kalksteen tot portlandklinker, en voor 30% door het gebruik van brandstoffen om de oventemperatuur op 1400 °C te houden. De overige 14% is voor transportbrandstof en elektriciteitsverbruik. Door de inzet van CO² neutrale biomassa (o.a. gedroogd zuiveringsslib), alternatieve grondstoffen die de oventemperatuur omlaag brengen en het vervangen van portlandklinker door hoogovenslak en poederkoolvliegas, geldt voor de CO² emissie van de Nederlandse cementindustrie een percentage van 2,25% in plaats van het hiervoor genoemde percentage van 5% van de globale CO² emissie. Relateren we de CO² emissie van de cementproductie voor Nederland aan de nationale CO² emissie dan komen we in Nederland uit op een percentage van 1%. Daarmee is de Nederlandse cementindustrie wereldwijd koploper. “We” doen het dus niet eens zo slecht in Nederland!

Binnen het huidige productieproces kunnen echter nog een aantal maatregelen worden genomen die leiden tot een lagere CO² uitstoot:

- CO² neutrale brandstoffen inzetten voor het verwarmen van de oven: in Nederland wordt al 25% van de fossiele brandstoffen vervangen door zuiveringsslib, maar dit kan nog verder toenemen.

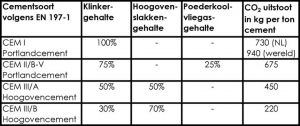

- Reductie van het gehalte portlandklinker: in bovenstaande tabel is de CO² uitstoot in kg CO² per ton cement aangegeven van vier in Nederland toegepaste cementsoorten, waaruit blijkt dat verlaging van het klinkergehalte tot een vrijwel evenredige verlaging van de CO² uitstoot leidt. Verlaging van het klinkergehalte heeft wel tot gevolg dat de beginsterkte-ontwikkeling en de vorstbestandheid daalt, en de temperatuurgevoeligheid toeneemt. Een gehalte portlandklinker kleiner dan 20% wordt daarom afgeraden.

- Gebruik van Belite voor de productie van Belite-cement: Belite is een tussenfase in de productie van portlandklinker. De benodigde temperatuur bedraagt 900 °C, en is daarmee 30% lager. De CO² uitstoot wordt met 30% verlaagd. Belite cement heeft echter als nadeel een geringere sterkte-ontwikkeling, en vraagt nog veel onderzoek (o.a. naar de fysieke duurzaamheid) voordat het op grote schaal kan worden toegepast.

Daarnaast wordt onderzoek gedaan naar de ontwikkeling van nieuwe ‘milieuvriendelijke’ cementsoorten, zoals:

- NOVACEM, een magnesium gebaseerd cement, waarvan de ontwikkeling zich nog in de onderzoeksfase bevindt.

- Celitement, een calcium-silicaat cement dat bij een temperatuur van 200°C wordt geproduceerd, en een CO² uitstoot van 50% van Portlandcement heeft, maar waarvan de ontwikkeling zich nog in de onderzoeksfase bevindt.

- Calera, een calciumcarbonaat cement, tot nu toe alleen toegepast voor de productie van betonnen straatstenen. Ook hiervan bevindt de ontwikkeling zich nog in de onderzoeksfase.

- Cemroc®, een mengsel van gemalen gegranuleerde hoogovenslakken en calciumsulfaat, product van Holcim.

- Geopolymeren, met een 50% lagere CO² uitstoot dan een ‘gemiddeld’ Nederlands cement.

- C-fix, een koolstofrijk product van de raffinage van aardolie, dat wordt gebruikt als bindmiddel bij de productie van ‘koolstofbeton’.

Er wordt dus hard gewerkt aan milieuvriendelijke alternatieven voor (Portland)cement, echter het ideale product is nog niet gevonden. Aan het product cement worden namelijk hoge eisen gesteld, niet alleen op het gebied van sterkteontwikkeling en fysieke duurzaamheid, maar ook beschikbaarheid van grondstoffen, kostprijs en verwerkingseigenschappen.

Maar ook als constructie adviseurs kunnen we onze bijdrage leveren. Daarbij moeten we ons richten op betonconstructies, en dan vooral meer aandacht besteden aan de betonsamenstelling, de dimensies, de wapening, hergebruikmogelijkheden en recycling:

- bij voorkeur CEM III (Hoogovencement) in plaats van CEM I (Portlandcement) toepassen: in Nederland wordt nog steeds 50% CEM I toegepast;

- reductie van de hoeveelheid cement: de benodigde sterkte hoeft niet altijd al na 28 dagen te zijn bereikt; de betonsamenstelling wordt voor een belangrijk deel bepaald door de milieuklasse, waardoor een hogere betonsterkte wordt gerealiseerd, waar in de berekeningen gebruik van gemaakt kan worden; met thermisch verzinkte wapening kan met een lagere milieuklasse worden volstaan;

- reductie van de hoeveelheid wapening: met thermisch verzinkte wapening hoeft niet op scheurwijdte te worden gedimensioneerd, waardoor wapening bespaard kan worden; toepassen van voorspanning;

- reductie van de hoeveelheid beton: gebruik van geavanceerde rekenmodellen; toepassing van hoge sterkte beton (HSB) en zeer hoge sterkte beton (ZHSB) voor op druk belaste constructiedelen;

- recycling en hergebruik van beton: Advanced Dry Recovery; toepassing van betonpuingranulaat als grof toeslagmateriaal in nieuwe betonconstructies; hergebruik van liggers, kolommen en vloeren;

- het verlengen van de technische levensduur door periodiek onderhoud.

Met elkaar kunnen we zo werken aan een duurzame toekomst, waarin we gebruik blijven maken van de vele voordelen van betonconstructies.

Frans van Herwijnen

Commissie Vakmanschap VNconstructeurs